車載システムに欠かせないブスバー(BUSBUR)の設計・加工の基礎知識を紹介

近年、高電圧化・小型化が進む電動車両で、効率的かつ安定した電流供給を実現する手段として、ブスバーの採用が広がっています。ブスバーは、その形状・構造・取り付け方式によって、車載システムの性能や生産効率に大きな影響を与えます。

こちらでは、車載用途に特化したブスバー(BUSBUR)の特徴とともに、設計・加工において重視したい基本的なポイントを整理します。フレキシブル仕様やスクリューレス対応といった最新の製造ニーズも含めて、押さえておきたい基礎知識を詳しく解説します。

ブスバーとは?

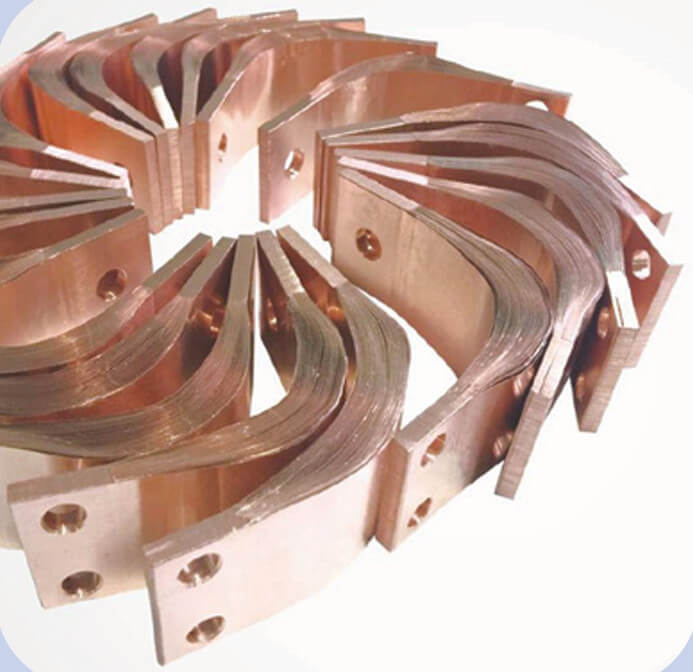

ブスバー(BUSBUR)とは、複数の電流を一括で集約・分配するための導電体部品です。銅やアルミなどの金属板をベースに、電力を効率よく供給するための構造として用いられます。一般的には、配電盤・インバーター・バッテリーモジュール内などに組み込まれ、大電流の通電や電気接続の簡素化を目的として設計されます。

日本では「ブスバー」または「バスバー」の二通りの発音がされており、いずれも同じ機能を持つ部品を指します。特に近年では、車載領域においてブスバーのニーズが急速に拡大しています。これは、電気自動車(EV)やハイブリッド車(HEV)に搭載されるバッテリーやインバーターが、より高電圧・大電流化していることに起因します。

車載用途におけるブスバーの重要性

従来、車載配線はハーネスやケーブルで構成されていましたが、電流が大きくなると発熱や電力損失のリスクが増加します。そこで、より電流容量が大きく、熱伝導に優れたブスバーが注目されています。平板構造により放熱性が高く、接続端子との接触面積も広いため、安定した通電が可能です。

また、ブスバーは設計自由度の高さも魅力です。カスタム形状で製造されるため、筐体の形状やレイアウトに合わせた精密な設計が可能です。これにより、省スペース化や軽量化を求められる車載分野でも柔軟に対応できる導体ソリューションとして活用されています。

フレキシブルなブスバーが車載設計にもたらすメリット

車載向けブスバーにおいて、フレキシブル構造の採用は設計の自由度と信頼性を高めるうえで有効です。近年、電動化が進む車両では、バッテリーモジュールやインバーター周辺に複雑な配線経路が求められます。こうした条件において、柔軟に曲がる構造を持つブスバーは、従来の固定的な導体設計では実現できなかった配線性と省スペース性を可能にします。

狭小空間でも活躍する柔軟性

車載システムにおけるバッテリー配置は、衝突安全性や重心バランスの観点から多様化しています。そのため、導電部品には、限られたスペースや傾斜のある取り付け面に合わせた柔軟な対応力が求められます。フレキシブルなブスバーであれば、狭いスペースや曲面でもしっかりと配置でき、無理な引き回しや配線の応力集中を回避できます。

振動・熱変形への追従性

車載環境では、常に振動や熱膨張といった外的負荷が発生します。硬質な導体では、こうした変化によって接点への負荷や断線リスクが高まるおそれがあります。一方ブスバーは、素材や構造に工夫を加えることで、一定の可動域や屈曲耐性を持たせており、環境変化にも追従できる特性を備えています。

設計変更・モジュール対応のしやすさ

車載電装品の開発は、プロトタイプから量産にかけて複数回のレイアウト調整が発生します。フレキシブル構造であれば、接続位置や取り回しの微調整が可能であり、開発工数の削減にもつながります。特に、多品種少量のモジュール展開を行う開発現場において、柔軟な対応ができることは大きなアドバンテージです。

このように、フレキシブルなブスバーは、バッテリーを中心とした車載システムの構成要素として、設計効率・耐環境性能・作業性のすべてを向上させる手段として有効です。

スクリューレスで利用するブスバーの利便性

ブスバーにおけるスクリューレス取り付け構造は、電動車両の製造現場における生産性と信頼性の両立を実現する手段として注目されています。従来のボルト締結による固定方式では、トルク管理や工具の使用にともなう作業時間・人的ミスのリスクがつきまとっていました。スクリューレス構造の導入は、こうした課題を根本的に解消する技術的進展です。

作業効率の大幅な向上

スクリューレス構造では、ロック機構やばね圧保持を活用することで、工具を使わずにブスバーを固定できます。これにより、組立工数を削減できるだけでなく、作業者ごとのトルク差異や締結ミスといった品質リスクも最小限に抑えられます。大量生産体制においては、こうした合理化がライン全体の効率を左右します。

ゆるみによる信頼性の懸念を払拭

スクリューレス構造に対して「固定力に不安がある」といった印象を持たれることもありますが、現在の技術では高強度のばね構造や、振動吸収性のある弾性接続設計によって、高い耐振動性・耐熱性を両立した製品が開発されています。特に車載用途では、電動系統の安全性を支える信頼性が重要視されるため、スクリューレス設計であっても十分な性能確保が前提とされています。

保守・リワーク時の柔軟性

ブスバーのメンテナンスや仕様変更が必要になった際も、スクリューレス構造であれば脱着が容易であるため、再作業の負荷を大きく低減できます。ねじの取り外し工程が不要になることで、熱損傷や締結部への応力集中といった問題も回避しやすくなります。これにより、保守性の高い電装設計を構築することが可能です。

スクリューレス構造は、設計初期から量産・メンテナンスまでを見据えた効率的な導体システムを実現するうえで、車載ブスバーの設計における新たなスタンダードとなりつつあります。

ブスバー加工で押さえたい2つのポイント

ブスバーの製造では、使用環境や用途に応じた高精度な加工が求められます。車載用途では、振動や温度変化に耐える構造であることに加え、組立工数の最適化や安全性確保にも配慮する必要があります。以下で、加工における2つの代表的なポイントを紹介します。

高精度な曲げ加工と寸法管理

ブスバーは電気を効率よく通す導体であるため、加工時の寸法精度が導通性能や接触性に直結します。特に車載用では、限られたスペースに沿う三次元形状や狭ピッチでの曲げが必要とされる場面が多く、高度な曲げ加工技術が求められます。これにより、設計通りの取り回しや、誤差のない取り付けが実現します。

絶縁処理と安全性の確保

金属導体であるブスバーは、短絡や漏電を防ぐために絶縁処理が不可欠です。多くの場合、熱収縮チューブや樹脂モールドが用いられますが、車載用では耐熱性や耐振動性を満たす処理が求められます。加工段階での絶縁一体成型に対応することで、製品品質の安定と工程短縮が同時に可能になります。

このように、ブスバーの加工には、導通性能・組付け精度・安全性を高水準で両立させるための技術的配慮が必要です。導入時には、こうした加工対応力を備えた製造パートナーの選定が重要です。

スクリューレスな車載ブスバーはC&S合同会社へ

車載機器の電動化が進む中で、ブスバーの役割はますます重要性を増しています。省スペース・軽量化・高信頼性といった要件を満たすには、フレキシブル設計やスクリューレス構造、さらには高精度な加工対応力が欠かせません。

C&S合同会社では、車載用ブスバーの開発から加工、導入支援まで一貫対応が可能です。複雑な三次元曲げ、微細な打ち抜き、樹脂モールドによる絶縁処理など、お客様のニーズに合わせた最適な製品設計を提案いたします。

- 限られたスペースに合わせたフレキシブル対応

- 工数削減・信頼性向上を実現するスクリューレス仕様

- 安全性を確保する絶縁処理と加工精度

上記のような要件に対応する車載ブスバーの導入をご検討の際は、C&S合同会社までぜひご相談ください。試作から量産まで、貴社の開発を技術面で強力にサポートいたします。

ホース・排気クランプやバッテリー用水冷却プレート・ブスバー・水素タンクストラップなどに関するコラム

- ホースクランプとは?固定用ファスナーの種類と用途別の選び方

- ステンレス製のホースクランプの選び方|サイズ・仕様・価格の基礎知識

- 排気クランプとエンジン性能の関係性|選定ミスを防ぐ基礎知識

- 【EGR】排気クランプの選び方|設置条件に応じた製品を選ぶには

- 【バッテリー用水冷却プレート】車載環境で重視すべき仕様とは

- バッテリーやサーバー冷却に最適な水冷却プレートの選び方

- ブスバー(BUSBUR)とは?車載用途に適した設計と加工の基本

- ブスバー(BUSBUR)によるバッテリー最適化|EV対応設計の基礎知識

- 水素タンクストラップの取付の基本|大型車両に求められる固定技術とは

- 設備用水素タンクストラップの選び方|固定力と安全性を両立する選び方

車載ブスバー(BUSBUR)のご相談ならC&S合同会社

| 会社名 | C&S合同会社 |

|---|---|

| 電話番号 | 090-2527-2213 |

| メールアドレス | mseki@caillau.com |

| 業務内容 | 通訳業務、自動車部品の輸入・販売 |

| URL | https://cs-llc.site |